3-吲哚甲醛类衍生物的微通道反应器合成研究

DOI:10.13822/j.cnki.hxsj.2023.0355

背景介绍

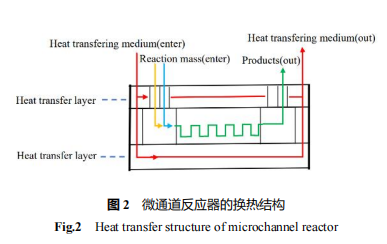

吲哚醛酮是重要的医药中间件体,广泛应用于具有生物活性的生化试剂合成。传统的合成方法采用反应釜间歇式生产,由于传质、传热的限制,导致反应时间长、能耗大、三废多,环境压力大。相反,微通道反应器具有极高的传质、传热效率,反应物混合充分,反应收率较高,反应温度易于控制,极大地缩短了反应时间,节约了能源,同时减少了溶剂的耗费,因此,以微通道反应器合成吲哚醛酮迎合了合成化学绿色环保要求,节能减排。

文章亮点

1. 以碳化硅微通道反应器为合成设备,连续化进行吲哚醛的合成,与传统间歇式反应釜生产方法相比,在反应产率基本不变的条件下,反应速率明显提高,反应时间从1.5h缩短为54s;

2. 反应容量扩大,从毫克级别扩大到公斤级,反应温度从45ºC降至室温,反应能耗大大降低,反应设备体积大大减少,反应操作简化,且兼容性良好;

3. 为吲哚醛酮的生产提供了新的方案。

内容介绍

改造传统的合成方法,使用微通道反应器合成吲哚-3-甲醛类化合物,直接进行克级甚至公斤级生产,对于高端试剂和制药行业意义重大。合成吲哚-3-甲醛反应方程式如图1所示。

1 实验部分

1.1 主要仪器与试剂

2 合成条件筛选

所使用的微通道系统如下图3所示。①和②为反应原料储存罐,①储存DMF和吲哚,②储存DMF和POCl3,原料准备好后由进料泵③和④输入到反应装置⑤进行两种物料混合并进行Vilsmeier-Hacck反应,反应完成后经导出管进入产品储存器⑥,混合物再进行淬灭和结晶提纯,产品经核磁表征,微通道反应器的总容积为6 × 6 = 36 mL。

微通道反应器合成3-吲哚甲醛的优化条件为:POCl3用量1.6倍,温度25 oC,进料泵流速均为20 mL/min,即通过时间为54 s,DMF作为溶剂和反应物。

通过对比实验室小试和微通道合成,发现微通道反应器的生产效率大大提升。达到同样的产率小试要1.5 h,微通道反应器则54 s就能完成;在生产规模上,微通道反应器的36 mL的容量反应1.5 h可以得到百克产品,而50 mL的Schlenk瓶反应1.5 h只能完成毫克级别生产。

3 底物普适性研究

本文拓展了底物,考察不同取代基对该反应的影响。使用最小量0.15 mol原料来进行反应,通过重结晶提纯,其他产品采用柱层析进行纯化处理。

所有产物均进行了表征,确认了化学组成。可以发现微通道反应器进行的克级规模生产,整体产率比实验室小试条件下稍低,这是因为克级规模生产在进行后处理过程中产物结晶不完全导致的。在14个衍生物中,不管苯环上取代基是吸电子的还是供电子的产率均在60 %~90 %之间,同时发现含有卤素以及叔丁基的吲哚衍生物(化合物2a~2e、2l、2n)在后处理过程中都能正常结晶析出,而其他取代基衍生物需要柱层析纯化。

4 结语

研究了Vilsmeier-Hacck反应合成吲哚-3-甲醛类化合物,优化了微通道反应器合成的反应条件,与传统间歇式反应釜式合成相比,微通道反应器合成时间缩短为54s,反应温度从45 °C降低到常温,反应通量从毫克级到公斤级,该工艺适应性好,可以用于合成各类3-吲哚甲醛衍生物。