一、湿电子化学品简介

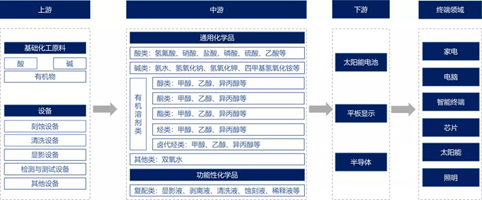

湿电子化学品,又称超净高纯试剂或工艺化学品,是指主体成分纯度大于 99.99%,杂质离子和微粒数符合严格要求的化学试剂,是重要的晶圆制造材料之一,2020 年市场规模占比 4%。主要以上游硫酸、盐酸、氢氟酸、氨水、氢氧化钠、氢氧化钾、丙酮、乙醇、异丙醇等为原料,经过预处理、过滤、提纯等工艺生产得到的高纯度产品。下游应用主要为光伏太阳能电池、平板显示和半导体三大领域,主要应用在集成电路制造的清晰、蚀刻、掺杂、显影、晶圆表面处理、去膜、去光刻胶等工序中。

湿电子化学品产业链

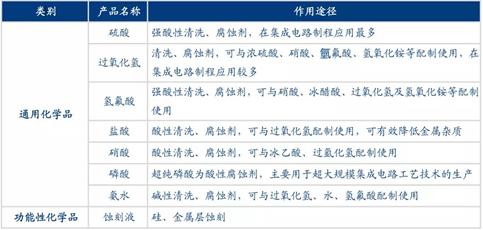

按照用途主要可以将湿电子化学品分为通用化学品和功能性化学品两类。其中通用化学品以高纯溶剂为主,例如过氧化氢、氢氟酸、硫酸、磷酸、盐酸、硝酸等;功能性化学品指通过复配手段达到特殊功能、满足制造中特殊工艺需求的配方类或复配类化学品,主要包括显影液、剥离液、清洗液、蚀刻液等。

常用湿电子化学品品类及用途

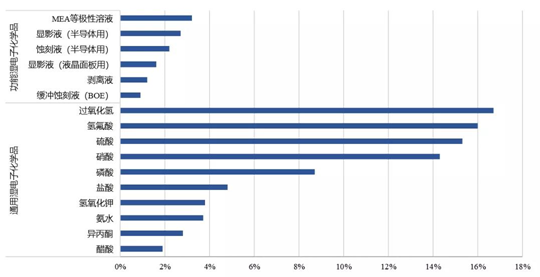

常用的湿电子化学品以通用化学品为主,占比达到 88%,其中过氧化氢、氢氟酸和硫酸需求占比排名前三,占比分别达到 16.7%、16%和 15.3%;功能性化学品中主要为显影液和 MEA 等极性溶液,占比达到了 4.3%和 3.2%。

各类湿电子化学品占总需求的比例

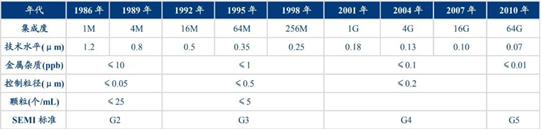

由于电子产品的制作过程中有极高的规格要求,细微的污染或是不纯净都会导致精细的半导体材料的成品率、电性能和可靠性受到严重的影响。随着集成电路的不断发展,超净高纯试剂必须与之同步发展,一代的微细加工技术需要一代的超净高纯试剂与之配套,不断的更新换代,才能适应集成电路生产化的需要。

摩尔定律下集成电路技术与超净高纯试剂的发展关联性

湿电子化学品处在一般工业原料和特殊应用化工材料之间,作为常规生产线之外的必需辅助材料,俗称“工业味精”,应用在平板显示、半导体以及光伏太阳能的加工过程中。在对于湿电子化学品进行制备时主要有三大方面需要严苛的技术或工艺。

二、核心壁垒:超净、高纯和功能性复配技术

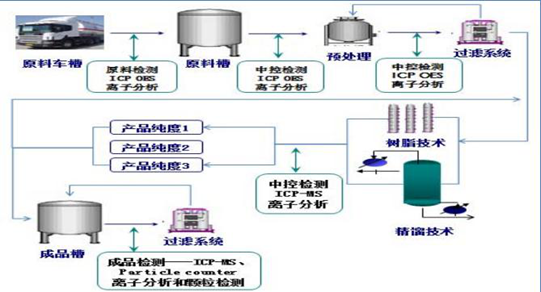

湿电子化学品的制备有相应的纯化工艺以及混配工艺。纯化工艺是使得化学产品达到有关产品标准的核心保证,而混配工艺则是为满足客户特定需求而在纯化产品上继续加工。纯化工艺的核心是提纯技术和对于质量进行控制的分析检测技术,混配工艺的核心在于混配的配方。

(1)提纯工艺:超高纯试剂制备的关键在于控制并达到其所要求的杂质含量和颗粒度。目前,国际上普遍使用的超净高纯试剂提纯工艺有十余种,用于不同成分、不同要求的超净高纯试剂的生产。主要的方法有蒸馏和精密分馏、离子交换、分子筛分离、气体吸收和超净过滤。

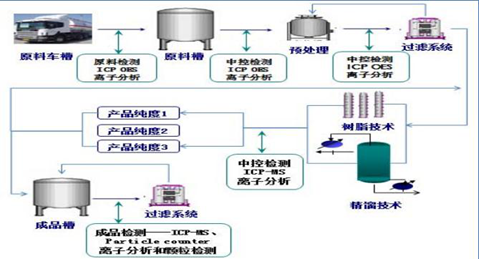

纯化工艺流程简要示意图

(2)分析检测技术:超净高纯化学试剂质量控制的关键技术,根据不同的检测需要,可分为颗粒分析测试技术、金属杂质分析测试技术、非金属分析测试技术。

①IC 制作技术的不断发展对超净高纯试剂中的颗粒要求越来越严,所需控制的粒径也从 5μm 到 1、0.5、0.2、0.1μm,颗粒的测试技术从早期的显微镜法、库尔特法、光阻挡法发展到激光光散射法。

②对于金属以及非金属杂质含量的要求也从原来的 10-6 级发展到超大规模集成电路的10-9,再到极大规模集成电路的10-12 。随着 IC 技术向亚微米及深亚微米方向的发展,ICP-MS 法已成为金属杂质分析测试的主要手段。

③非金属杂质的分析测试最常使用的是离子色谱法,根据被测的离子半径和所带电荷不同,在分离柱上得到分离,然后经过抑制柱去除洗脱液的导电性,采用电导检测器

测定Cl-、NO3-、SO42-、PO43-等离子。

(3)混配工艺:满足下游客户对湿电子化学品功能性要求的关键工艺技术。混配工艺的关键在于配方,配方的获取需要企业有丰富的行业经验,通过不断的调配、试验、试制及测试才能完成。具体的制作主要是将公司纯化成品经过检测后,再进行过滤、精密混配等重要工艺完成。