背景介绍

部分釜式反应存在反应风险高、效率低,反应过程难以精准控制等问题。连续流微反应与釜式反应相比,传热、传质效果更优,反应更安全、更高效,可实现反应过程的连续化、模块化,有效解决了釜式反应的诸多痛点,成为医药化工领域技术革新的重要方向。光催化和电化学是分别基于光驱动、电催化原理加速电子传递的新兴催化技术,兼具反应转化高效精准、环境友好等优势,契合医药化工产业绿色化发展需求。

文章亮点

1. 本文从传统釜式反应的局限性入手,综述了近年来连续流技术融合光催化、电化学合成的研究进展。

2. 连续流技术通过微反应器强化反应传质传热,缩短反应时间,降低反应风险,提升反应效率;光催化和电化学反应具有高效、清洁等优势,两者与连续流技术结合可在温和条件下精准控制反应过程,实现高效转化,降低反应风险和环境负荷。

3. 连续流技术结合电化学合成苯并噻吩,无需使用过渡金属催化剂,从源头减少了污染物生成,为医药化工行业的转型升级提供了技术支撑。

内容介绍

1 实验部分

1.1 连续流合成技术理论基础

连续流合成技术是一种区别于传统间歇式反应的新型合成方法,其核心特征在于反应物料以连续流动的方式通过反应器完成化学反应[1,2]。该技术在化工与制药等领域表现出显著优势。在连续流体系中,物料的流动状态(如层流或湍流)对反应物混合效率、传热行为及产物分布具有决定性影响;通过调节反应器结构参数(如管径与长度)及流速,可实现对物料停留时间的精确控制[3],从而有效避免传统间歇工艺中因局部滞留引发的副反应。此外,较高的传质效率能够促进反应动力学过程,缩短体系达到平衡所需时间。

1.2 连续流合成技术的优势

连续流技术安全性高。连续流技术属于本质安全型工艺,符合国家危化品安全生产规划及安全生产的政策导向。尤其适用于硝化、氯化、磺化、胺基化、重氮化、加氢、烷基化、氧化等18类国家重点监管的危险工艺。该技术可显著提升过程安全性,为高危反应的规模化实施提供了可行路径。

绿色化学特性突出。通过精确调控反应参数,连续流工艺能够显著减少溶剂消耗与副产物的生成,符合绿色化学原则,助力清洁生产。

高效性显著。在医药中间体合成中,连续流技术可将传统间歇反应耗时从数小时压缩至分钟级别,并提高反应产率10%~30%。以吉利德科学的HIV药物合成为例,采用连续流硝化工艺替代原有批次方式,生产效率获得大幅提升。

连续流技术产业化应用优势明显。该技术能够大幅缩短从项目设计到投产的建设周期,节约能耗并提高经济效益;同时减少场地占用,提升土地利用率,加快工艺放大进程,推动自动化与智能化制造。连续流技术符合国家“创新、协调、绿色、开放、共享”的新发展理念,并与多项产业升级政策高度契合。

1.3 连续流合成技术的不足

2 光催化应用于连续流合成的实例

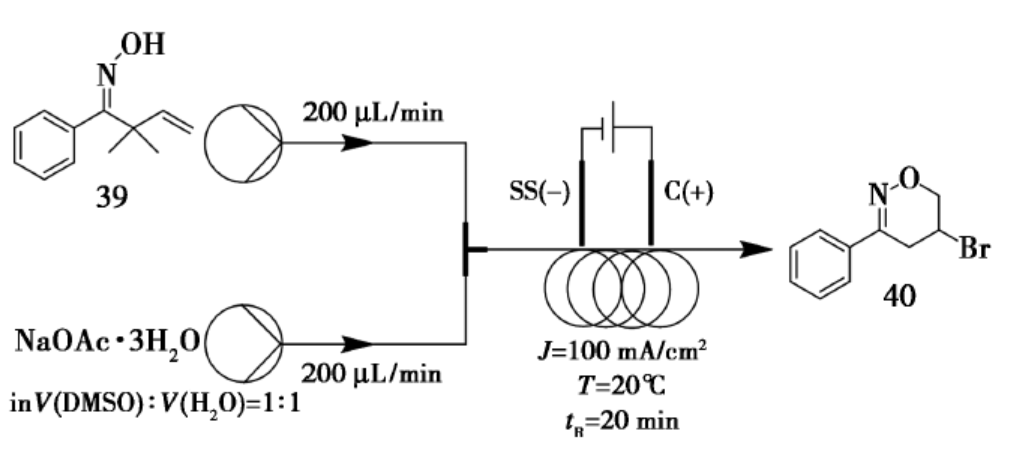

2.1 大麻素中间体的光催化连续流合成

大麻及其活性成分的医疗价值近年来在基础研究与药物研发领域受到广泛关注[4,5]。Aguillón等[6]将光催化与连续流技术相结合,开发出一种高效合成大麻素关键中间体的新方法。在已有实验条件的基础上,研究发现采用氯化溶剂体系可显著提高光氧化反应的转化效率,选用二氯甲烷与乙腈的混合溶剂(CH2Cl2:MeCN)。具体反应条件为:以100 mmol/L(R)-柠檬烯作为底物1,0.1 mmol/L TPP为光敏剂,氧气作为氧化剂,溶剂比例为V(CH3CN)∶V(CH2Cl2)=3∶1,在-20 ℃恒温条件下,采用100 W蓝色LED光源进行催化,反应物料以0.05 mL/min的流速通过反应器,最终实现99%的底物转化率(对应化合物2)。该体系经放大实验验证具有良好的稳定性,时空产率达到580.8 μmol/min(图1)[6]。

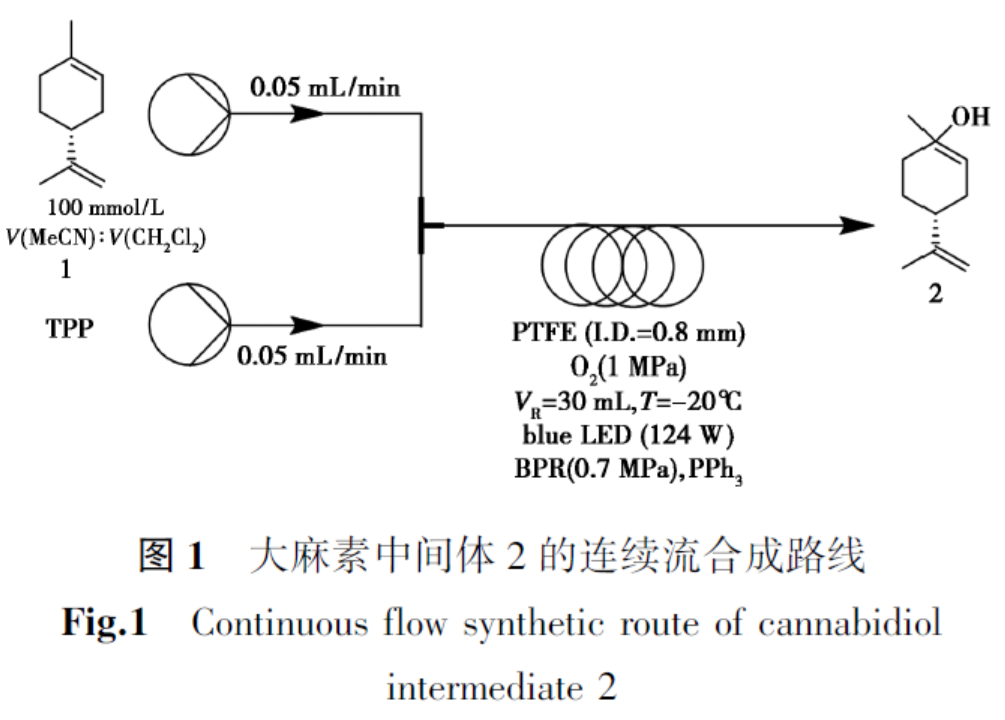

2.2 二苯基甲酮的光催化连续流合成

在化学研究与工业应用中,氧化反应一直受到广泛重视[7]。传统氧化方法常采用二氧化锰(MnO2)作为氧化剂[8-10],但该方法往往伴随大量副产物的生成,环境负担较重。相比之下,使用氧气作为氧化剂更符合绿色化学原则。特别是直接利用空气而非高纯氧气,不仅可显著降低成本,还能有效缓解纯氧体系的安全风险[11]。Bannon等[12]发展了一种基于有氧光氧化策略,成功将苯并类底物转化为相应的酮或醛。经过系统条件优化,最终确定反应体系如下:将二苯基甲烷(3)溶于乙腈与水的混合溶剂(V(MeCN)∶V(H2O)=3∶1)中,以1 mL/min的流速进样,空气流速设定为24.8 mL/min,以确保反应体系中存在2.2 eq.的氧气。在50 ℃反应温度及蓝色LED光照条件下,,总停留时间为54.4 s,最终通过 1HNMR分析测得二苯基甲烷转化为二苯基甲酮(4)的转化率达到92%(图2)。

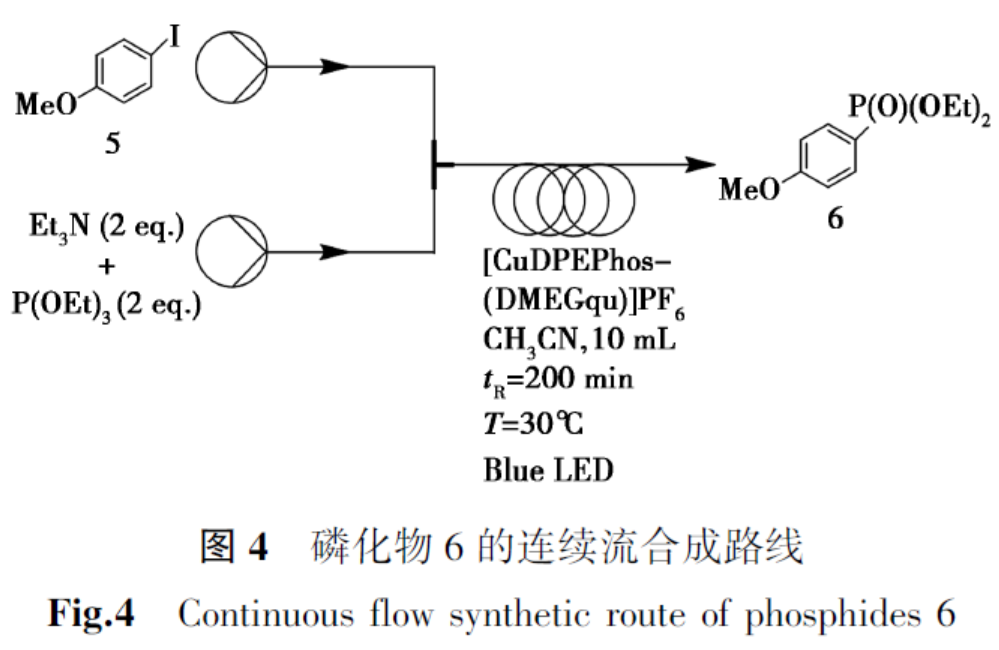

2.3 磷化物的光催化连续流合成

有机磷化合物作为重要的合成砌块,在药物分子设计、农用化学品中发挥着不可替代的作用[17]。Lapierre等[18]报道了一种可见光诱导的连续流磷酰化反应体系。该反应以碘苯甲醚(5,1.0 eq.)为底物,三乙胺(Et3N,2.0 eq.)作碱,亚磷酸三乙酯(P(OEt)3,2.0 eq.)作磷源,在 365 nm光源照射下,于30 ℃以0.1 mL/min的流速通过反应器,停留时间为200 min,最终以70%的产率得到目标磷酰化产物(6,图4)。

2.4 硫代吗啉的光催化连续流合成

2.5 3-氰基喹啉的光催化连续流合成

2.6 1,2-二氟苯的光催化连续流合成

2.7 磺化苯并吡喃喹啉的光催化连续流合成

2.8 酯取代多环N杂芳烃的光催化连续流合成

2.9 三氟甲基化氨基酸的光催化连续流合成

2.10 脱羧炔基化化合物的光催化连续流合成

3 电化学应用于连续流合成的实例

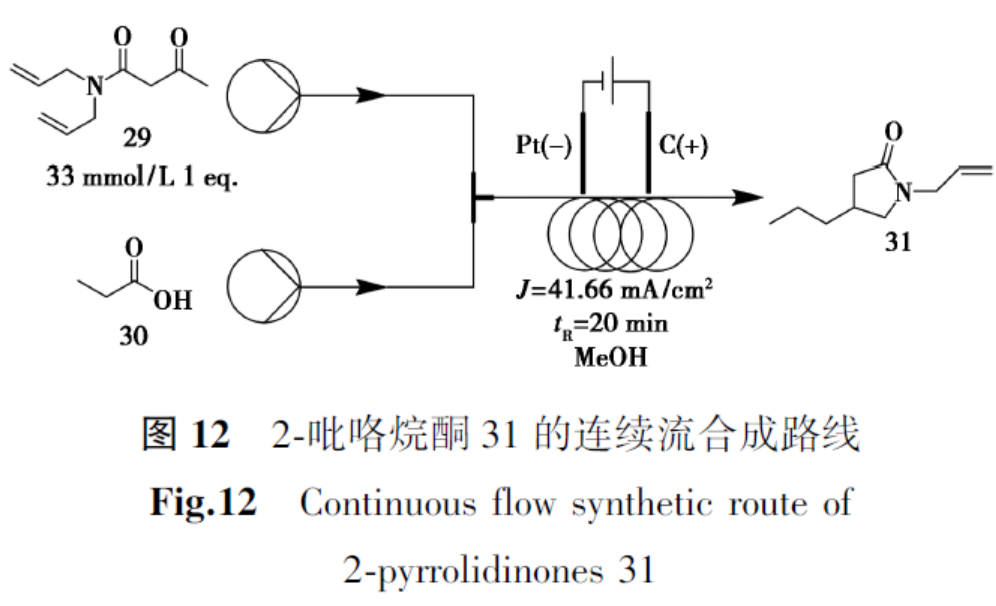

3.1 2-吡咯烷酮的电化学连续流合成

2-吡咯烷酮是多种生物活性分子中的重要结构单元,例如抗癫痫药物布立西坦和左乙拉西坦,以及用于治疗年龄相关记忆障碍的药物吡拉西坦和普拉西坦。Quertenmont等[34]将有机电合成与连续流技术相结合,开发出一种高效合成2-吡咯烷酮的新策略。研究采用3因素3水平实验设计,考察了底物浓度(33、66、99 mmol/L)、电流密度(41.66、62.50、83.33 mA/cm2)和流速(2、3、4 mL/min)对反应的影响。实验结果表明,在电流密度为41.66 mA/cm2、流速为4 mL/min、底物浓度为33 mmol/L的条件下,化合物31的产率达到73%,时空产率为0.13 g/h(图12)。

3.2 三氟甲基化反应

三氟甲基化合物的高效合成一直是有机化学研究中的一个重要目标,这是由于该类结构在农用化学品与药物分子中具有广泛的应用价值。引入三氟甲基等氟化基团能够增强化合物的酸性、亲脂性及代谢稳定性,从而优化其生物活性与药代动力学性质[35-38]。

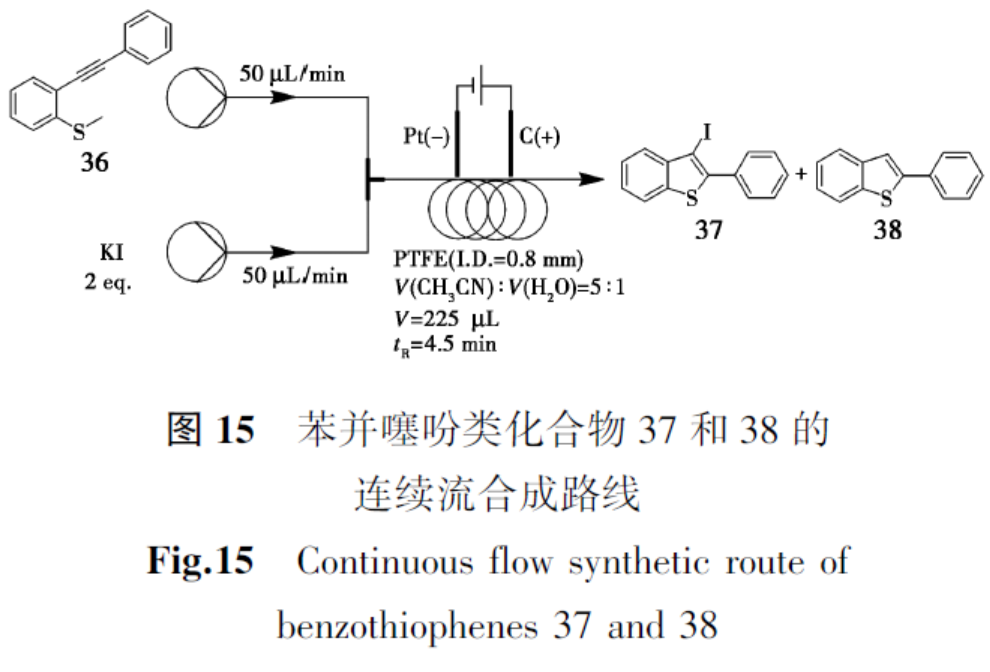

3.3 苯并噻吩化合物的电化学连续流合成

苯并噻吩及其衍生物是一类重要的杂环化合物。其卤代产物具有较高的实用价值,不仅广泛存在于药物及天然分子中作为关键结构单元,也是通过过渡金属催化氧化/还原交叉偶联反应制备精细化学品的重要合成砌块[42]。Zhang等[43]开发了一种在无过渡金属和氧化剂条件下,利用电化学连续流偶联系统实现化合物36与卤化钾反应合成C-3卤代苯并噻吩的绿色高效方法。最优反应条件为:分别以碳板和铂板作为阳极与阴极,V(乙腈)∶V(水)=5∶1为溶剂,流速50 μL/min,停留时间4.5 min。在恒电流条件下,C-3卤代苯并噻吩衍生物的转化率可达92%(图15)。

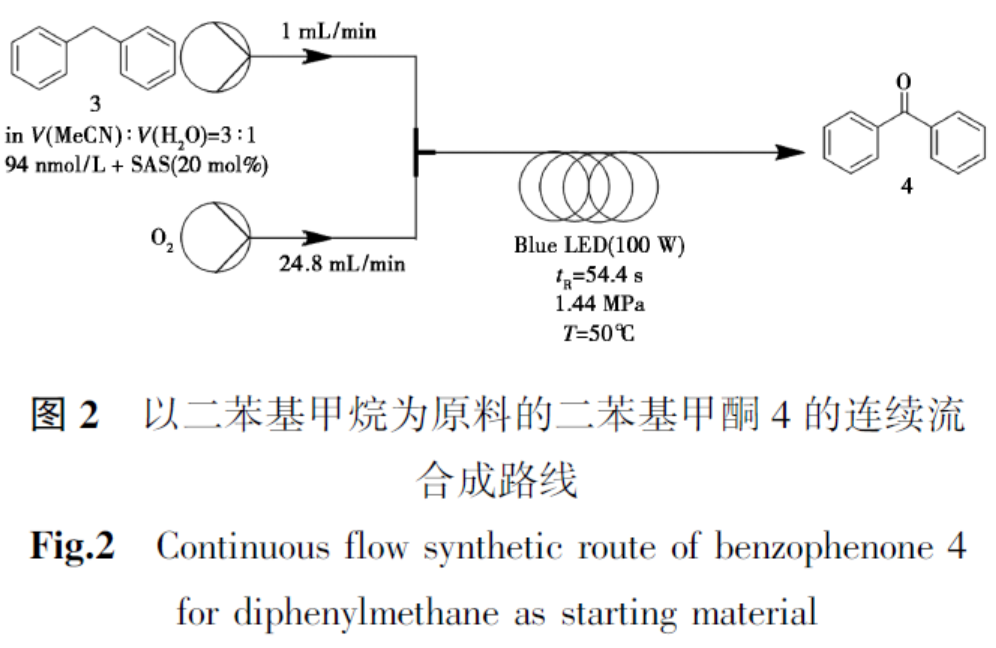

3.4 异噁唑啉的电化学连续流合成

3.5 苯并咪唑的电化学连续流合成

3.6 α-氨基膦酸盐的电化学连续流合成

3.7 异喹啉相关化合物的电化学连续流合成

3.8 亚氨基膦烷的电化学连续流合成

3.9 一种基于CO2合成羧酸的电化学连续流合成

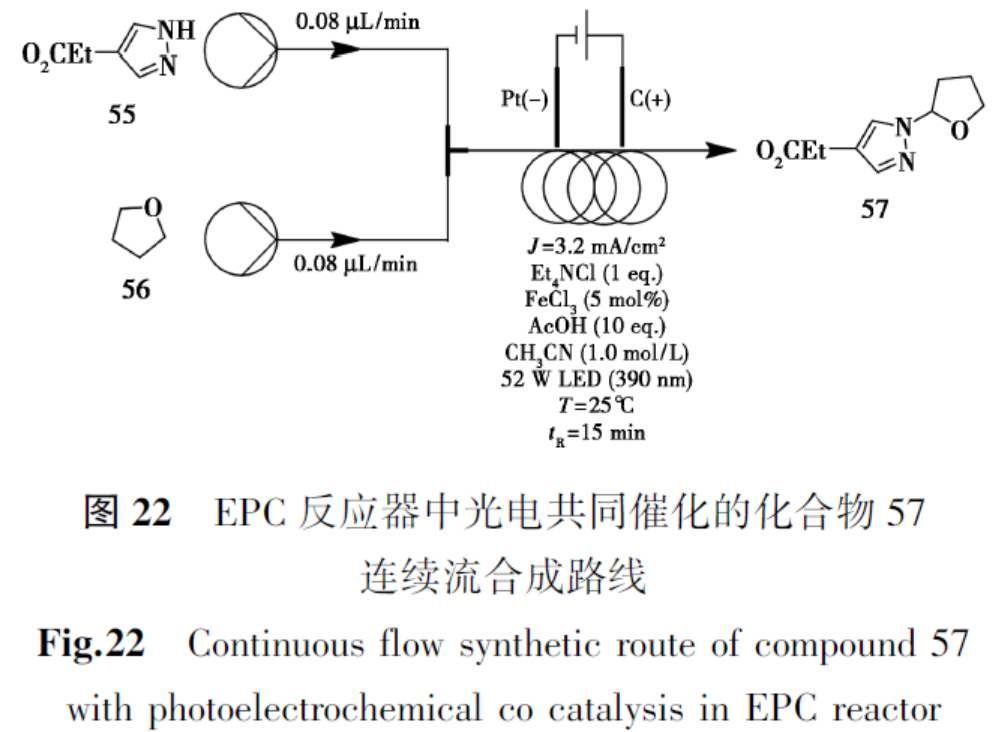

4 光电结合催化应用于连续流合成的实例

Jiri等[56]提出了一种新型光电催化(Electrophotocatalysi,,EPC)反应器概念,该反应器通过同时利用光子与电子协同驱动反应,实现了 C(sp3)—H键的高效杂芳基化。研究团队将光催化、电化学与连续流技术有机结合,构建了一套高效集成的反应体系。具体以化合物55(0.3 mmol,1.0 eq.)和化合物56(6.0 eq.)为反应底物,在紫色LED光照及石墨/铂电极电化学系统的协同催化作用下,最终以88%的产率获得目标产物57(图22)。该光电催化-连续流协同策略有效弥补了单一催化模式的局限性,在提升反应效率的同时体现了良好的原子经济性与过程绿色性,展现出广阔的应用前景。

5 总结与展望

连续流技术与光电催化技术的融合是化学工程领域的一项重要进展,为多个行业带来了新的发展机遇。在能源短缺和环境污染问题日益突出的背景下,这一复合技术显示出显著的应用潜力。连续流系统为光催化和电化学体系提供了稳定的动态反应环境;光催化和电化学则为连续流过程提供了新的绿色催化方式,减少了对有害催化剂的依赖。两者融合强化了反应的传质传热效率与界面反应过程,有助于提高选择性与产率,减少污染物的生成。然而,该技术体系仍面临诸多挑战,如催化材料稳定性、反应器设计优化、系统长期运行可靠性等问题,亟需进一步深入研究。近年来,机器学习作为人工智能的核心分支,在从大量数据中识别、进行分类、预测与优化方面展现出强大能力。连续流工艺可实时产生包括反应参数、物料状态与产物品质在内的高维数据,机器学习方法可对这些数据进行建模与分析,辅助快速筛选最优工艺条件,显著缩短研发周期。从更宏观的视角看,连续流技术本身具备过程强化与废物减排的绿色属性,而机器学习的引入进一步提升了资源利用效率和系统智能化水平。两者协同可在提高生产效率的同时降低环境负荷,符合绿色化学与可持续发展方向。随着跨学科合作的深入推进和技术本身的不断成熟,这一融合策略有望在更多化工生产与能源转化场景中发挥重要价值。